10 ważnych czynników do rozważenia przy wyborze czujnika lub urządzenia IoT

2024-06-26

Świat technologii gwałtownie się rozwija, a jednym z najbardziej przekształcających rozwoju jest Internet Rzeczy (IoT).Od inteligentnych domów i miast po rolnictwo precyzyjne i automatyzację przemysłową. Podstawą każdej implementacji IoT są czujniki i urządzenia IoT. Komponenty te gromadzą niezbędne dane, umożliwiając płynne funkcjonowanie systemów IoT.

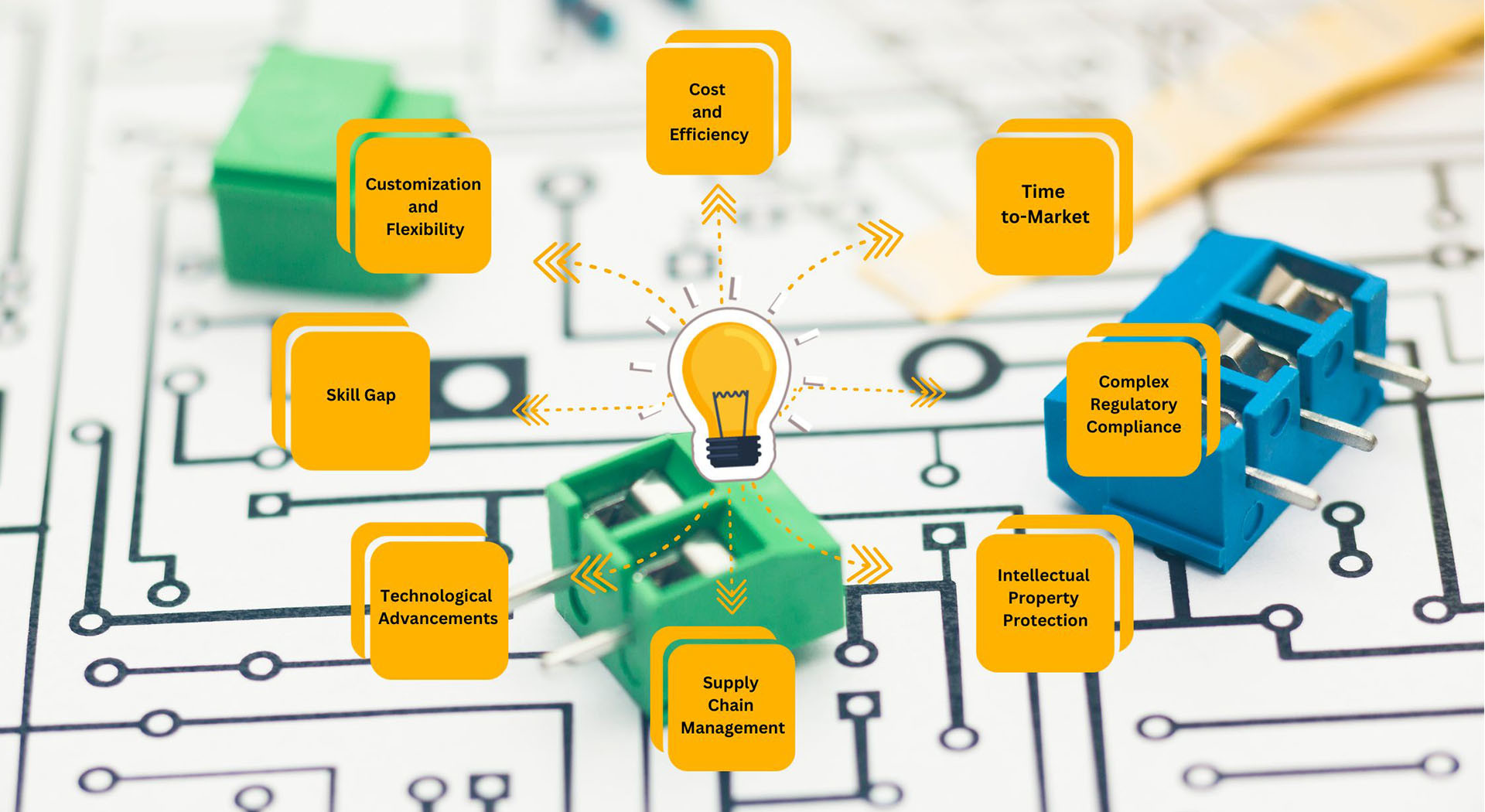

W tym poście na blogu zagłębiamy się w znaczenie wyboru czujnika lub urządzenia IoT dla Twojego projektu.Omówimy 10 podstawowych czynników, które inżynierowie i entuzjaści IoT muszą wziąć pod uwagę przy wyborze czujnikówCzynniki te pomogą Ci podejmować trafne decyzje, zapewniając, że Twój projekt IoT jest nie tylko funkcjonalny, ale także wydajny, niezawodny i opłacalny.

Zrozumienie czujników IoT

Zanim zagłębimy się w czynniki, które należy wziąć pod uwagę przy wyborze czujnika do zastosowań IoT, ważne jest, aby zrozumieć rolę czujników IoT i ich różnorodność.Czujniki IoTurządzenia wykrywające i mierzące właściwości fizyczne, takie jak temperatura, ciśnienie, ruch, światło lub warunki środowiskowe.przechwytywanie danych, które napędzają podejmowanie decyzji i automatyzację.

Czujniki IoT są różnego rodzaju, z których każdy jest odpowiedni do konkretnych zastosowań.Podczas gdy czujniki ruchu są niezbędne dla bezpieczeństwa i automatyzacjiZnaczenie zrozumienia tych różnic polega na tym, że dokonanie właściwego wyboru może znacząco wpłynąć na wydajność rozwiązania IoT.

10 ważnych czynników do rozważenia przy wyborze czujnika lub urządzenia IoT

Czynnik 1: Typ czujnika

Pierwszym czynnikiem, który należy wziąć pod uwagę przy wyborze czujnika dla projektu, jest rodzaj czujnika, który najlepiej pasuje do Twojej aplikacji.Każda z nich jest zaprojektowana, by wyróżniać się w określonej dziedzinie.W tym artykule omówimy najczęstsze rodzaje czujników i ich zastosowania.

Czujniki temperatury: Czujniki te mierzą temperaturę i są używane w systemach kontroli klimatu, stacjach pogodowych i zarządzaniu łańcuchem zimnościowym.

Czujniki ciśnienia: Czujniki ciśnienia są niezbędne w zastosowaniach takich jak automatyka przemysłowa, systemy monitorowania ciśnienia w oponach i prognozy pogody.

Czujniki ruchu: Czujniki ruchu wykrywają ruch i są używane do zabezpieczeń, kontroli oświetlenia i wykrywania miejsc zamieszkania.

Czujniki światła: Czujniki światła mierzą natężenie światła i są niezbędne w kontroli jasności wyświetlacza, oświetleniu ulicznym i fotografii.

Czujniki środowiskowe: czujniki te monitorują parametry środowiskowe, takie jak wilgotność, jakość powietrza i poziom promieniowania, co czyni je nieocenionymi w inteligentnych miastach i monitorowaniu środowiska.

Dopasowanie typu czujnika do konkretnej aplikacji IoT ma kluczowe znaczenie dla zapewnienia optymalnego funkcjonowania projektu.

Czynnik 2: Dokładność czujników

Dokładność czujników jest jednym z najważniejszych czynników przy wyborze czujnika do projektu IoT.Dokładność danych czujników ma zasadnicze znaczenie dla zapewnienia niezawodności i skuteczności całego systemuNiezależnie od tego, czy projekt obejmuje monitorowanie warunków środowiskowych, śledzenie aktywów, czy pomiar zużycia energii,Dokładne i dokładne pomiary czujników są niezbędne do znaczącej analizy danych i świadomego podejmowania decyzji.

Dokładne dane z czujników stanowią podstawę, na której tworzone są przydatne spostrzeżenia.Wartość projektów IoT polega na ich zdolności do zbierania i przetwarzania danych w celu uzyskania informacji, które mogą napędzać ulepszenia i efektywnośćNiedokładne dane z czujników mogą prowadzić do nieprawidłowych wniosków i błędnych działań, potencjalnie uniemożliwiając realizację całego projektu IoT.

Aby wybrać czujniki o odpowiednim poziomie dokładności, inżynierowie muszą zrozumieć, jak oceniać i porównywać wskaźniki dokładności czujników.,Inżynierowie muszą interpretować te wskaźniki, aby skutecznie ocenić dokładność czujników.

Kalibracja odgrywa istotną rolę w osiąganiu i utrzymaniu dokładności czujników.Kalibracja obejmuje proces regulacji i dopasowywania czujników w celu zapewnienia ich dokładności pomiarówMożna to zrobić podczas procesu wytwarzania czujników lub na miejscu w terenie.Techniki kompensacyjne mogą być również stosowane w celu ograniczenia niedokładności i przesunięć pomiarów czujników., umożliwiając ciągłą dokładność nawet w zmieniających się warunkach.

Wykorzystanie danych z czujników różni się pod względem dokładności. Niektóre zastosowania, takie jak urządzenia medyczne lub systemy lotnicze, wymagają bardzo wysokiej precyzji.,Inżynierowie muszą rozważyć specyficzne wymagania dotyczące dokładności ich projektów IoT w stosunku do związanych z nimi kosztów czujników o wyższej precyzji.

Utrzymanie dokładności czujnika w czasie może być trudne, ponieważ różne czynniki mogą wpływać na wydajność czujnika.Inżynierowie muszą wziąć pod uwagę te wyzwania i opracować strategie utrzymania dokładności w ciągu całej żywotności czujnika.

Koszt jest kolejnym kluczowym czynnikiem w zakresie dokładności czujników.Inżynierowie muszą ostrożnie zrównoważyć ograniczenia budżetowe z wymaganiami dokładności ich projektów IoTOznacza to podejmowanie świadomych decyzji dotyczących niezbędnego poziomu dokładności do osiągnięcia celów projektu bez nadmiernych wydatków na technologię czujników.

Czynnik 3: zużycie energii

Czujniki IoT są często wdrażane w urządzeniach zdalnych lub zasilanych bateriami.Duże zużycie energii może prowadzić do częstego wymiany baterii, zwiększone koszty utrzymania i potencjalne przestoje.

Ważne jest, aby wybrać czujniki energooszczędne i zoptymalizowane pod kątem niskiego zużycia energii.Czujniki o niskim zużyciu energii wydłużają żywotność urządzeń IoT zasilanych bateriami i obniżają ogólne koszty eksploatacjiInżynierowie mogą wybierać spośród szerokiej gamy czujników zaprojektowanych specjalnie do niskiego zużycia energii, co czyni je odpowiednimi do długoterminowych, autonomicznych zastosowań.

Czynnik 4: Opcje łączności

Czujniki IoT są integralnymi elementami połączonych ze sobą systemów, a ich opcje łączności odgrywają kluczową rolę w transmisji danych.Wybór odpowiedniego rozwiązania łączności zależy od różnych czynników, w tym odległość, na której dane muszą być przesyłane, ilość danych i efektywność energetyczną.

Istnieje kilka dostępnych opcji łączności, z których każda ma swoje zalety i ograniczenia:

Wi-Fi: Wi-Fi oferuje szybką transmisję danych, ale zużywa więcej energii.

Bluetooth: Bluetooth jest idealny do komunikacji krótkiego zasięgu i jest powszechnie stosowany w urządzeniach noszonych i inteligentnych aplikacjach domowych.

Komórkowe: łączność komórkowa zapewnia szeroki zasięg, ale wymaga większej mocy i nadaje się do zastosowań z urządzeniami zdalnymi lub mobilnymi.

LPWAN (Low Power Wide Area Network): Technologie LPWAN, takie jak LoRa i Sigfox, zostały zaprojektowane do komunikacji dalekiego zasięgu i niskiej mocy, co czyni je odpowiednimi do zastosowań o niskim budżecie energetycznym.

Wybór odpowiedniej opcji łączności zależy od specyficznych wymagań projektu IoT.

Czynnik 5: Prędkość i przepustowość danych

Ilość danych generowanych i przesyłanych przez czujniki IoT różni się w zależności od zastosowań.Zrozumienie potrzeb danych w projekcie ma kluczowe znaczenie przy wyborze czujników.

Aplikacje IoT, takie jak strumieniowanie wideo i monitorowanie w czasie rzeczywistym, wymagają wysokich współczynników transmisji danych.Wybór czujnika dla projektu z odpowiednimi możliwościami prędkości transmisji danych zapewnia, że system IoT skutecznie obsługuje transmisję i przetwarzanie danych.

Czynnik 6: Zważycie na środowisko

Warunki środowiskowe mają znaczący wpływ na wybór czujników.z kontrolowanych środowisk wewnętrznych do trudnych warunków na zewnątrz lub obiektów przemysłowychWybór czujnika, który może wytrzymać i działać optymalnie w zamierzonym środowisku, ma kluczowe znaczenie.

Omówimy wpływ czynników środowiskowych na wybór czujników i udzielimy wskazówek dotyczących wyboru czujników, które mogą przetrwać i dostarczać wiarygodne dane w trudnych warunkach.

Czynnik 7: Koszty

Jednym z głównych problemów przy wyborze czujnika do projektów IoT jest koszt.Zapoznamy się z strategiami identyfikowania opcji czujników opłacalnych bez naruszania podstawowych funkcjonalności.

Omówienie czynników wpływających na koszt czujników, w tym typu czujnika, dokładności i dodatkowych funkcji.Zapewnienie wglądu w to, w jaki sposób można ocenić te czynniki w celu dokonania opłacalnych wyborów.

Podkreślenie znaczenia porównywania różnych dostawców czujników i ich cen.

Czynnik 8: Zasilanie

Badanie różnych opcji zasilania czujników IoT.Czytelnicy zyskają wgląd w kompromisy związane z każdą opcją zasilania.

Omówienie znaczenia żywotności baterii w urządzeniach czujników IoT. Zapewnienie zaleceń dotyczących wyboru czujnika, który zapewnia równowagę między zużyciem energii a wydłużoną żywotnością baterii.W niniejszej sekcji omówione zostaną również wskazówki dotyczące oszczędności energii przy użyciu czujników zasilanych bateriami.

Wprowadzenie czytelników do technologii zbierania energii, takich jak ogniwa słoneczne i zbieranie energii kinetycznej.Omówimy potencjał pozyskiwania energii do efektywnego zasilania czujników i jego wpływ na wybór czujników.

Czynnik 9: Kalibracja i konserwacja czujników

Kalibracja czujników jest kluczowym czynnikiem zapewniającym dokładne gromadzenie danych.Wyjaśnimy proces kalibracji i wpływ na jakość danych.

Uczniowie dowiedzą się o znaczeniu konserwacji czujników w celu zapewnienia długotrwałej funkcjonalności.i harmonogramy kalibracjiOmówimy, w jaki sposób prawidłowa konserwacja przyczynia się do długowieczności urządzeń czujników IoT.

Wprowadzenie czytelników do dostępnych narzędzi i zasobów do kalibracji i konserwacji czujników.Wyjaśnienie, w jaki sposób narzędzia te mogą pomóc inżynierom i użytkownikom w zapewnieniu optymalnej pracy czujników przez cały okres ich użytkowania.

Czynnik 10: Integracja czujników

Dziesiąty czynnik, integracja czujników, ma kluczowe znaczenie dla pomyślnego wdrożenia urządzeń IoT.zapewnienie kompatybilności z mikrokontrolerami, oraz zarządzanie aspektem przetwarzania danych.

W niniejszej sekcji omówione zostaną różne strategie integracji czujników z urządzeniami IoT, takie jak fizyczne umieszczenie, interfejsy połączeń i protokoły komunikacji.Czytelnicy zyskają wgląd w to, w jaki sposób wybór metod integracji może mieć wpływ na ogólną wydajność i funkcjonalność systemów IoT.

Omówienie znaczenia zapewnienia kompatybilności pomiędzy wybranymi czujnikami a mikrokontrolerami lub jednostkami przetwarzającymi stosowanymi w urządzeniach IoT.Czytelnicy nauczą się identyfikować czujniki, które mogą skutecznie komunikować się z określonymi mikrokontrolerami, minimalizując wyzwania związane z integracją.

Badanie aspektów przetwarzania danych związanych z integracją czujników, w tym gromadzenia, przesyłania i przechowywania danych.Omówienie roli platform IoT i systemów zarządzania danymi w obsłudze informacji generowanych przez czujnikiZapewnienie wskazówek dotyczących wyboru czujnika zgodnego z możliwościami przetwarzania danych ekosystemu IoT.

Podkreślenie znaczenia testowania i walidacji zintegrowanych systemów czujników.Czytelnicy zyskają wgląd w procedury i protokoły badawcze niezbędne do zapewnienia, że zintegrowane czujniki działają zgodnie z przeznaczeniemW niniejszym dziale podkreślona zostanie rola testów w identyfikacji i rozwiązywaniu problemów związanych z integracją.

Rozwiązanie problemu skalowalności integracji czujników w celu uwzględnienia przyszłych rozbudow lub modernizacji projektów IoT.Omówienie koncepcji przyszłościowych urządzeń IoT poprzez wybór czujnika, który może dostosować się do zmieniających się wymagań technologicznych i aplikacyjnych.

Rola PCB w integracji czujników

Znaczenie projektowania PCB

Podkreślenie roli PCB (Printed Circuit Board) w integracji czujników IoT.ułatwianie dokładnego gromadzenia danych i efektywnej komunikacji.

Optymalizacja układu PCB

Omówienie, w jaki sposób dobrze zorganizowany układ PCB może zwiększyć wydajność czujników i zminimalizować zakłócenia.Zapewnienie wglądu w najlepsze praktyki w zakresie projektowania PCB w celu uwzględnienia czujników przy zachowaniu integralności sygnału.

Miniaturyzacja urządzeń IoT

Zbadać, w jaki sposób projektowanie PCB odgrywa kluczową rolę w kompaktowych urządzeniach IoT, zapewniając optymalne umieszczenie czujników w celu efektywnego wykorzystania przestrzeni.Omówienie wpływu miniaturyzacji na wybór i umieszczenie czujników.

Rozważania dotyczące produkcji PCB

Rozważania przy wyborze producenta PCB dla urządzeń IoT. Czynniki takie jak jakość, koszty i czas realizacji mogą mieć wpływ na integrację czujników.

Wniosek

Na zakończenie tego wpisu na blogu podsumowujemy kluczowe wnioski z dziesięciu czynników, które należy wziąć pod uwagę przy wyborze czujnika lub urządzenia IoT.Zwiększymy znaczenie świadomego wyboru czujników w zapewnieniu sukcesu projektu IoTWreszcie poruszymy obiecującą przyszłość Internetu Rzeczy i kluczową rolę, jaką czujniki będą nadal odgrywać w kształtowaniu tej przyszłości.

Zostańcie z nami na pełnym blogu, gdzie szczegółowo omówimy każdy z tych czynników.zapewnienie inżynierom i entuzjastom IoT cennych informacji na temat sztuki wyboru odpowiednich czujników dla ich projektów.

Zobacz więcej

Doskonałe zapewnienie jakości: sekrety wysokiej jakości produkcji PCB

2024-06-26

Płyty obwodowe drukowane (PCB) są podstawą niezliczonych urządzeń, których używamy codziennie.wydajność i niezawodność tych urządzeń w dużej mierze zależy od jakości produkcji PCB.

Zapewnienie jakości (QA) to nie tylko krok w procesie; jest zobowiązaniem do doskonałości, które przenika każdy aspekt produkcji.Zapoznamy się z kluczową rolą kontroli jakości w produkcji PCBOd optymalizacji projektu płyt obwodowych po współpracę zespołową,Każdy element odgrywa kluczową rolę w osiąganiu doskonałości w produkcji PCB.

Zrozumienie znaczenia zapewnienia jakości

Zapewnienie jakości w produkcji PCB nie jest tylko pole kontrolne; jest to podstawowa zasada, która leży u podstaw całego procesu.Zapewnienie wysokiej jakości PCB zwiększa niezawodność produktów i zmniejsza prawdopodobieństwo kosztownych wycofań i napraw, chroniąc reputację i dochody.

System zapewnienia jakości obejmuje rygorystyczne standardy, skrupulatne testy i proaktywne rozwiązywanie problemów.promowanie kultury doskonałości i odpowiedzialności.

9 najważniejszych sekretów produkcji wysokiej jakości PCB

1Zrozumienie optymalizacji projektowania i DFM

Podróż w kierunku wysokiej jakości PCB rozpoczyna się od skrupulatnego projektowania układu PCB.Należy włączyć zasady projektowania na potrzeby możliwości produkcji (DFM), aby usprawnić proces produkcji i zminimalizować potencjalne błędy.

W tym celu należy zoptymalizować rozmieszczenie komponentów, śledzić trasy oraz zapewnić odpowiednie odległość i rozstawienie.konstrukcja wytwarzalna, która maksymalizuje wydajność i niezawodność.

Rozmowa o śledzeniu jest kluczowa w optymalizacji układu PCB.Skuteczne sterowanie polega na ustaleniu jasnych ścieżek dla sygnałów elektrycznych przy jednoczesnym zminimalizowaniu zakłóceń sygnału i zapewnieniu integralności sygnałuUważna uwaga na trasy może pomóc w zmniejszeniu opóźnień sygnału, poprawie jakości sygnału i poprawie ogólnej wydajności systemu.

2Wybór właściwego dostawcy

Wybór wiarygodnego producenta PCB jest najważniejszy. Poszukaj dostawców z sprawdzoną historią jakości i niezawodności. Rozważ czynniki takie jak możliwości produkcyjne,przestrzeganie norm branżowychWspółpraca z zaufanym partnerem zapewnia spójność i doskonałość w każdej partii PCB.

Niezawodny dostawca to nie tylko dostawca, ale także strategiczny partner, który inwestuje w sukces firmy.

Przy ocenie potencjalnych dostawców należy zwrócić szczególną uwagę na opinie i opinie klientów.i ogólne zadowolenie klientów.

Poszukaj referencji i studiów przypadków, które podkreślają zdolność dostawcy do dotrzymania terminów, szybkiego rozwiązywania problemów i utrzymywania otwartej komunikacji w trakcie produkcji.

3Położenie części i idealne ustawienie

Umieszczenie części i idealne ustawienie nie są jedynie krokami proceduralnymi w procesie produkcji;są filarami podstawowymi, na których opiera się cała funkcjonalność i niezawodność systemów elektronicznychTen krytyczny aspekt inżynierii wymaga skrupulatnej uwagi na szczegóły i zrozumienia skomplikowanej interakcji między komponentami.

W dziedzinie projektowania układu PCB dokładne umieszczenie komponentów jest podstawą optymalnej wydajności i niezachwianej niezawodności.gdzie każdy instrument musi być precyzyjnie ustawiony, aby harmonizować się bezproblemowo i wytwarzać bezbłędną melodięPodobnie w elektronice każdy element musi znaleźć swoje właściwe miejsce w układzie PCB (Printed Circuit Board), aby zapewnić sprawną pracę i efektywną funkcjonalność.

4. Trzymaj temperaturę lutowania i czas pod kontrolą

Lutowanie jest krytycznym procesem wymagającym precyzji i kontroli. Utrzymanie prawidłowej temperatury i czasu trwania lutowania jest niezbędne do zapobiegania wadom, takim jak złącza zimne, mosty lutowe,i uszkodzenia częściZastosowanie zaawansowanych technik lutowania i urządzeń monitorujących zapewnia jednolite lutowanie i przestrzeganie standardów jakości.

Zaawansowane techniki lutowania, takie jak stosowanie lutowni z precyzyjną regulacją temperatury lub pieców z powrotem do pieca dla elementów montowanych na powierzchni,zapewniają niezbędną precyzję do spełnienia rygorystycznych standardów jakości.Dodatkowo wykorzystanie urządzeń monitorujących, takich jak termopary lub kamery podczerwone, umożliwia monitorowanie temperatur lutowania w czasie rzeczywistym,umożliwiające szybkie dostosowanie w celu zapewnienia optymalnych warunków w całym procesie.

5. Użyj Premium Quality Flux

W procesie lutowania płyn odgrywa istotną rolę, ponieważ sprzyja zmoknięciu i zapobiega utlenianiu.Przepływ jakości zwiększa łatwość spawaniaInwestowanie w najwyższej klasy przepływy nie jest tylko kosztem, ale także inwestycją w niezawodność i długowieczność PCB..

Przykładowo, w przypadku urządzeń elektronicznych, które są w stanie utrzymać się w stanie stabilnym, w przypadku gdy urządzenia są w stanie utrzymać się w stanie stabilnym, w przypadku gdy urządzenia są w stanie utrzymać się w stanie stabilnym, w przypadku gdy urządzenia są w stanie utrzymać się w stanie stabilnym, w przypadku gdy urządzenia są w stanie utrzymać się w stanie stabilnym.korzyści płynące z korzystania z premii przewyższają znacznie początkową inwestycję, co prowadzi do zwiększonej niezawodności produktu, zmniejszenia przerób i ostatecznie większego zadowolenia klientów.

6Użyj odpowiedniej ochrony ESD

Wdrożenie odpowiednich środków ochrony przed rozładowaniem elektrostatycznym (ESD) w celu ochrony wrażliwych komponentów i obwodów przed uszkodzeniem.Obejmuje to stosowanie antystatycznych stanowisk roboczych, pasów uziemieniowych i opakowań zabezpieczonych przed ESD w całej produkcji.

Obecnie w Europie istnieje wiele systemów zabezpieczających, które mogą być wykorzystywane do przewozu i przechowywania czułych komponentów elektronicznych i PCB.ochrona przed zewnętrznymi ładunkami statycznymi oraz zapobieganie uszkodzeniom podczas transportu i przechowywania.

7. Wykonywanie procesów inspekcyjnych

Regularna kontrola jest podstawą zapewnienia jakości w produkcji płyt PCB.Szybkie identyfikowanie i usunięcie wszelkich nieprawidłowości lub wad w celu utrzymania najwyższych standardów jakości i niezawodności.Producenci mogą wcześnie wykryć i naprawić wady, przeprowadzając kompleksowe procesy inspekcji w trakcie całego cyklu produkcji, minimalizując ryzyko, że wadliwe produkty trafią na rynek.Takie proaktywne podejście zwiększa jakość i niezawodność produktów, zmniejsza koszty przeróbki i zwiększa ogólną wydajność produkcji.

8Skup się na współpracy zespołowej.

Efektywna współpraca między zainteresowanymi stronami jest kluczem do osiągnięcia doskonałości w produkcji PCB.i personelu kontroli jakościZachęcanie do dzielenia się wiedzą, pętli zwrotnych oraz inicjatyw ciągłego doskonalenia w celu optymalizacji procesów i poprawy jakości produktów.Pracownicy wykwalifikowani działają i wdrażają zgodnie ze standardową procedurą operacyjną (SOP), który odgrywa również kluczową rolę w jakości produktu końcowego.

9Śledzenie i analiza danych

Wdrożenie solidnych systemów śledzenia i analizy danych w celu monitorowania kluczowych wskaźników, takich jak wskaźniki wad, wskaźniki wydajności,i efektywności procesów.

Wykorzystaj te dane do identyfikacji trendów, diagnozowania problemów i wdrażania działań naprawczych, które przyczyniają się do poprawy jakości i wydajności.Analiza danych polega na analizowaniu liczb i uzyskiwaniu praktycznych informacji, które informują o podejmowaniu decyzji i umożliwiają zespołowi osiągnięcie wyjątkowych wyników..

Ostatnie uwagi

Poszukiwanie wysokiej jakości PCB jest ciągłą podróżą napędzaną przez innowacje, współpracę i nieustanne dążenie do doskonałości.Przyjmując tajemnice produkcji opisane powyżej i stawiając na pierwszym miejscu zapewnienie jakości na każdym etapie, producenci mogą dostarczać PCB spełniające najwyższe standardy wydajności, niezawodności i zadowolenia klientów.

Jakość to nie tylko wskaźnik, ale także sposób myślenia, zaangażowanie w rzemiosło i uczciwość, które określają istotę produkcji PCB.

Silk Road dąży do dalszego podnoszenia poziomu, podtrzymując zasady doskonałości,i popchnąć branżę do przodu w przyszłość, w której wysokiej jakości PCB napędzają innowacje i inspirują zaufanie do każdego urządzenia, w którym się znajdują..

Zobacz więcej

7 najlepszych wskazówek dotyczących tworzenia niezawodnego systemu wbudowanego z naciskiem na PCB

2024-06-26

W szybko rozwijającym się świecie elektroniki, systemy wbudowane stały się kamieniem węgielnym niezliczonych innowacji, napędzając wszystko, od inteligentnych urządzeń po automatykę przemysłową. Zapewnienie niezawodności tych systemów wbudowanych nie jest tylko wyborem; to konieczność. W tym poście na blogu omówimy siedem nieocenionych wskazówek dotyczących tworzenia niezawodnego systemu wbudowanego, ze szczególnym uwzględnieniem roli płytek drukowanych (PCB).

Zrozumienie systemów wbudowanych

Zanim przejdziemy do wskazówek dotyczących niezawodności, ustalmy wspólne zrozumienie tego, czym są systemy wbudowane i jakie jest ich znaczenie w dzisiejszym krajobrazie elektronicznym. Systemy wbudowane to wyspecjalizowane systemy komputerowe przeznaczone do wykonywania określonych zadań. Można je znaleźć w szerokim zakresie zastosowań, w tym w elektronice użytkowej, systemach motoryzacyjnych, urządzeniach medycznych i automatyce przemysłowej.

Rola PCB w niezawodnym systemie wbudowanym

Płytki drukowane (PCB) to ciche przewodniki, które koordynują przepływ prądu elektrycznego w systemach wbudowanych, zapewniając harmonijną pracę komponentów i podsystemów. PCB w systemach wbudowanych odgrywają głęboką rolę w ich niezawodności i wydajności.

Połączenia między komponentami: PCB służą jako centralny węzeł, w którym wszystkie komponenty systemu są ze sobą połączone. Komponenty takie jak mikrokontrolery, czujniki, pamięć i jednostki zarządzania energią są montowane na PCB i połączone za pomocą ścieżek i przelotek. Układ PCB musi być starannie zaprojektowany, aby ułatwić te połączenia i zminimalizować zakłócenia sygnału.

Dystrybucja zasilania: PCB są odpowiedzialne za efektywne rozprowadzanie zasilania do wszystkich komponentów w systemie. Prawidłowo zaprojektowane płaszczyzny zasilania, w połączeniu z dokładnym rozważeniem regulacji napięcia i ochrony, są fundamentalne dla zapewnienia, że komponenty otrzymują czyste i stabilne zasilanie. Niewystarczająca dystrybucja zasilania może prowadzić do niestabilności komponentów i potencjalnych uszkodzeń.

Routing sygnałów: PCB obsługują routing sygnałów między komponentami. Efektywny routing sygnałów jest kluczowy dla utrzymania integralności sygnału i zapobiegania zakłóceniom lub szumom. Układ PCB musi uwzględniać długości ścieżek, dopasowanie impedancji i unikanie przesłuchów, aby zapewnić niezawodną transmisję sygnału.

Zarządzanie termiczne: Zarządzanie ciepłem jest kluczową funkcją PCB w systemach wbudowanych. Komponenty generują ciepło podczas pracy, a PCB mogą być zaprojektowane tak, aby efektywnie odprowadzać to ciepło. Strategie takie jak użycie przelotek termicznych, radiatorów lub nawet zalewania miedzią mogą pomóc w odprowadzaniu ciepła z wrażliwych komponentów, zapobiegając przegrzaniu, które mogłoby pogorszyć wydajność i niezawodność.

Umieszczenie komponentów: Strategiczne umieszczenie komponentów na PCB jest kluczowe dla osiągnięcia niezawodności systemu w PCB dla systemów wbudowanych. Komponenty wrażliwe na szumy lub zakłócenia powinny być odizolowane od potencjalnych źródeł zakłóceń, podczas gdy komponenty, które muszą się ze sobą komunikować, powinny być umieszczone blisko siebie. Umieszczenie komponentów wpływa na integralność sygnału i ogólną wydajność systemu.

Narzędzia do projektowania PCB: Projektowanie niezawodnych PCB korzysta z użycia specjalistycznych narzędzi i oprogramowania do projektowania PCB. Narzędzia te oferują funkcje takie jak sprawdzanie reguł projektowych (DRC), aby zapewnić, że projekt jest zgodny ze standardami branżowymi. Dodatkowo, mogą one zapewniać możliwości symulacji do analizy czynników takich jak integralność sygnału i wydajność termiczna.

Prototypowanie: Przed produkcją na dużą skalę, stworzenie prototypu projektu PCB jest mądrym posunięciem. Prototypowanie pozwala projektantom na walidację funkcjonalności projektu, weryfikację, czy spełnia on wymagania systemu i identyfikację wszelkich potencjalnych problemów, które mogłyby wpłynąć na niezawodność systemu. Daje to możliwość rozwiązania i poprawienia wad projektowych na wczesnym etapie procesu rozwoju.

Dokumentacja: Projektowanie PCB jest w dużej mierze zależne od dokumentacji. Szczegółowe specyfikacje projektowe, schematy i informacje o układzie są niezbędne do zrozumienia i modyfikacji projektu. Kompleksowa dokumentacja zapewnia, że inne osoby zaangażowane w cykl życia systemu mogą efektywnie zarządzać, rozwiązywać problemy i utrzymywać PCB.

Wskazówka 1: Staranny dobór komponentów

Tworzenie niezawodnego systemu wbudowanego zaczyna się od starannego doboru komponentów. Oto bardziej szczegółowe omówienie tej wskazówki:

Kompatybilność komponentów: Kluczem do wyboru komponentów do systemu wbudowanego jest zapewnienie ich kompatybilności z wymaganiami systemu. Każdy komponent powinien mieścić się w określonych parametrach pracy, w tym w zakresie temperatur, poziomów napięcia i ochrony ESD. Na przykład, jeśli projektujesz system wbudowany do zastosowań motoryzacyjnych, komponenty powinny być przystosowane do wytrzymywania ekstremalnych wahań temperatury i poziomów napięcia w samochodach.

Ocena ryzyka: Przeprowadź dokładną ocenę ryzyka, aby zidentyfikować potencjalne słabe punkty w doborze komponentów. Rozważ konsekwencje użycia komponentów, które nie spełniają wymagań systemu. Na przykład, jeśli komponent nie jest chroniony przed ESD, a Twoja aplikacja znajduje się w środowisku o wysokim ryzyku wyładowań elektrostatycznych, ryzykujesz uszkodzenie komponentu i awarię systemu.

Reputacja dostawcy: Rozważ reputację dostawców komponentów. Ugruntowani dostawcy z historią dostarczania wysokiej jakości, niezawodnych komponentów są często bezpiecznym wyborem. Ich komponenty z większym prawdopodobieństwem będą zgodne ze standardami branżowymi i będą wykazywać spójną wydajność.

Koszt a niezawodność: Kluczowe jest znalezienie równowagi między opłacalnością a niezawodnością. Chociaż nie chcesz przepłacać za nadmiernie wyspecyfikowane komponenty, obniżenie kosztów poprzez wybór zawodnych lub gorszych komponentów może prowadzić do awarii, kosztownych wymian i uszczerbku na reputacji Twojego systemu.

Rozważania dotyczące cyklu życia: Oceń cykl życia komponentów, zwłaszcza jeśli Twój system wbudowany jest przeznaczony do długotrwałego użytkowania. Upewnij się, że wybrane komponenty będą dostępne w przewidywalnej przyszłości, aby wspierać konserwację i naprawy.

Dobór komponentów jest podstawą tworzenia niezawodnego systemu wbudowanego. Niewystarczające lub niekompatybilne komponenty mogą prowadzić do awarii systemu i kosztownych konsekwencji. Staranny dobór, ocena ryzyka i sprawdzenie kompatybilności zapewniają, że wybrane komponenty są zgodne z wymaganiami systemu i długoterminową niezawodnością.

Wskazówka 2: Dokładny projekt PCB

Dobrze przemyślany projekt PCB jest niezbędny do stworzenia niezawodnego systemu wbudowanego:

Integralność sygnału: Zapewnienie integralności sygnału jest kluczowe dla niezawodnych systemów wbudowanych. Kluczem do tego jest minimalizacja szumów i zakłóceń. Właściwe praktyki projektowania PCB, w tym staranne umieszczenie komponentów, routing oraz zarządzanie płaszczyznami masy i zasilania, pomagają utrzymać integralność sygnału. Problemy z integralnością sygnału mogą prowadzić do uszkodzenia danych, awarii systemu i nieprawidłowego działania.

Umieszczenie komponentów: Strategiczne umieszczenie komponentów na PCB jest ważne. Umieszczenie komponentów może wpłynąć na wydajność i niezawodność Twojego systemu. Na przykład, komponenty wrażliwe na szumy lub zakłócenia powinny być umieszczone z dala od potencjalnych źródeł zakłóceń, podczas gdy komponenty, które muszą się ze sobą komunikować, powinny być umieszczone blisko siebie.

Sprawdzanie reguł projektowych: Korzystając z narzędzi do projektowania PCB, można wdrożyć sprawdzanie reguł projektowych (DRC), aby zapewnić zgodność projektu ze standardami branżowymi i najlepszymi praktykami. DRC pomagają identyfikować problemy, takie jak naruszenia odstępów, niepołączone sieci lub nieprawidłowe rozmiary padów, zmniejszając ryzyko błędów projektowych.

Narzędzia do projektowania PCB: Nowoczesne narzędzia do projektowania PCB oferują szereg funkcji wspomagających projektowanie niezawodnych PCB. Narzędzia te mogą obejmować możliwości symulacji, automatyczny routing dla efektywnego układu ścieżek i biblioteki komponentów w celu usprawnienia procesu projektowania.

Prototypowanie PCB: Rozważ stworzenie prototypu projektu PCB przed produkcją na dużą skalę. Prototypowanie pozwala na weryfikację, czy projekt działa zgodnie z przeznaczeniem i na identyfikację potencjalnych problemów, które mogłyby wpłynąć na niezawodność systemu.

Projekt PCB jest kluczowym elementem niezawodności Twojego systemu wbudowanego. Właściwe praktyki projektowe pomagają łagodzić szumy, zakłócenia i inne czynniki, które mogą wpływać na wydajność systemu. Postępując zgodnie z najlepszymi praktykami projektowymi i korzystając z narzędzi do projektowania PCB, możesz zwiększyć niezawodność swojego systemu wbudowanego.

Wskazówka 3: Solidne zarządzanie energią

Efektywne zarządzanie energią jest kluczowe dla niezawodności systemu wbudowanego. Oto bliższe spojrzenie na tę wskazówkę:

Regulacja napięcia: Wdrożenie solidnej regulacji napięcia jest niezbędne, aby zapewnić, że komponenty otrzymują prawidłowe poziomy napięcia, zapobiegając stanom niedonapięcia lub przepięcia, które mogą uszkodzić komponenty lub prowadzić do awarii systemu.

Obwody zabezpieczające: Włączenie obwodów zabezpieczających, takich jak ochrona nadprądowa i przepięciowa, może chronić Twój system wbudowany przed zdarzeniami zewnętrznymi, takimi jak przepięcia lub skoki napięcia, które mogą być szkodliwe dla niezawodności systemu.

Dystrybucja zasilania: Efektywna dystrybucja zasilania na PCB zapewnia, że zasilanie jest dostarczane do komponentów bez szumów i zakłóceń. Prawidłowe zarządzanie płaszczyznami zasilania, w tym minimalizacja spadku napięcia, jest kluczowe dla niezawodnej dystrybucji zasilania.

Rozważania termiczne: Zarządzanie energią jest również powiązane z rozważaniami termicznymi. Komponenty generujące nadmierne ciepło mogą wymagać dodatkowych środków do efektywnego odprowadzania ciepła. Przegrzewanie może wpływać na niezawodność i żywotność komponentów.

Efektywność energetyczna: Oprócz zarządzania energią, efektywność energetyczna jest coraz ważniejsza zarówno ze względów środowiskowych, jak i dla niezawodności systemu. Zmniejszenie zużycia energii nie tylko oszczędza energię, ale także minimalizuje ciepło generowane w systemie.

Solidne zarządzanie energią jest fundamentalne dla niezawodności systemów wbudowanych. Prawidłowa regulacja napięcia, ochrona i efektywna dystrybucja zasilania na PCB są kluczowe dla zapobiegania problemom związanym z fluktuacjami zasilania i zarządzaniem termicznym.

Wskazówka 4: Efektywne odprowadzanie ciepła

Odprowadzanie ciepła jest kolejnym krytycznym aspektem niezawodności systemu:

Źródła ciepła: Komponenty generujące znaczne ciepło, takie jak procesory lub wzmacniacze mocy, wymagają skutecznych strategii odprowadzania ciepła. Ciepło może pogorszyć wydajność komponentów i z czasem prowadzić do przedwczesnej awarii komponentów.

Radiatory: Radiatory, w tym radiatory pasywne lub aktywnie chłodzone rozwiązania, takie jak wentylatory, mogą efektywnie odprowadzać ciepło z komponentów. Starannie umieszczenie radiatorów na PCB jest niezbędne do optymalnego odprowadzania ciepła.

Przelotki termiczne: W projektowaniu PCB przelotki termiczne służą do odprowadzania ciepła z komponentów generujących ciepło. Przelotki te przewodzą ciepło do wewnętrznych warstw PCB, gdzie może być ono efektywniej rozpraszane.

Narzędzia do symulacji termicznej: Narzędzia do symulacji termicznej mogą pomóc w projektowaniu PCB w celu efektywnego odprowadzania ciepła. Dostarczają one wglądu w rozkład temperatur i pozwalają projektantom podejmować świadome decyzje dotyczące umieszczenia komponentów i wykorzystania przelotek termicznych.

Efektywne odprowadzanie ciepła jest kluczem do utrzymania temperatur komponentów w bezpiecznych zakresach pracy, co jest niezbędne dla długoterminowej niezawodności. Przegrzewanie może prowadzić do uszkodzenia komponentów i niestabilności systemu.

Wskazówka 5: Rygorystyczne testowanie i walidacja

Niezawodność jest produktem rygorystycznego testowania i walidacji:

Testowanie funkcjonalne: Testowanie funkcjonalne zapewnia, że Twój system wbudowany działa zgodnie z przeznaczeniem. Weryfikuje, czy wszystkie komponenty działają poprawnie i czy system spełnia swoje wymagania.

Testowanie środowiskowe: Testowanie środowiskowe poddaje system różnym warunkom, takim jak ekstremalne temperatury, wilgotność i wibracje, aby ocenić jego wydajność w scenariuszach rzeczywistych.

Testowanie obciążeniowe: Testowanie obciążeniowe doprowadza system do granic możliwości, aby odkryć potencjalne słabości lub punkty awarii. Testy obciążeniowe mogą symulować scenariusze, w których system działa pod maksymalnym obciążeniem lub w niekorzystnych warunkach.

Testowanie PCB: PCB przechodzą własną serię testów, aby zapewnić, że spełniają wymagania systemu. Testy te weryfikują jakość projektu PCB i jego zdolność do wspierania funkcjonalności i niezawodności systemu.

Dokładne testowanie i walidacja pomagają zidentyfikować słabości i problemy na wczesnym etapie procesu rozwoju, pozwalając na ich rozwiązanie, zanim wpłyną na niezawodność systemu. Rygorystyczne testowanie jest niezbędne, aby zapewnić, że Twój system wbudowany działa bezbłędnie we wszystkich warunkach.

Wskazówka 6: Optymalizacja oprogramowania układowego i oprogramowania

Systemy wbudowane opierają się na oprogramowaniu układowym i oprogramowaniu do efektywnego i niezawodnego wykonywania zadań. Oto szczegółowe spojrzenie na tę wskazówkę:

Najlepsze praktyki kodowania: Wdrożenie najlepszych praktyk kodowania jest fundamentalne dla pisania oprogramowania, które jest niezawodne, łatwe w utrzymaniu i wydajne. Praktyki te obejmują odpowiednią dokumentację, przestrzeganie standardów kodowania oraz stosowanie ustrukturyzowanego i modułowego kodu.

Obsługa błędów: Solidna obsługa błędów zapewnia, że oprogramowanie może płynnie odzyskiwać dane po nieoczekiwanych sytuacjach. Zapobiega awariom systemu lub uszkodzeniu danych w przypadku błędów lub wyjątków.

Redundancja: W niektórych zastosowaniach dodanie redundancji do oprogramowania może być strategią poprawy niezawodności. Zduplikowany kod lub komponenty sprzętowe mogą przejąć kontrolę w przypadku awarii, pozwalając systemowi na dalsze działanie bez przerw.

Narzędzia do debugowania: Skuteczne narzędzia i strategie debugowania są niezbędne do identyfikacji i rozwiązywania problemów z oprogramowaniem. Debugowanie pomaga w znajdowaniu i naprawianiu błędów w kodzie, co może prowadzić do bardziej niezawodnego oprogramowania.

Optymalizacja oprogramowania: Optymalizacja oprogramowania koncentruje się na poprawie wydajności i efektywności oprogramowania. Wydajne oprogramowanie nie tylko zwiększa szybkość systemu, ale także odgrywa kluczową rolę w zapewnieniu niezawodności systemów wbudowanych.

Optymalizacja oprogramowania układowego i oprogramowania jest integralną częścią tworzenia niezawodnego systemu wbudowanego. Wydajny kod, skuteczna obsługa błędów i rygorystyczne debugowanie przyczyniają się do stabilności i solidności systemu.

Wskazówka 7: Dokumentacja

Znaczenia kompleksowej dokumentacji nie można przecenić:

Dokumentacja projektowa: Szczegółowa dokumentacja projektowa obejmuje specyfikacje, schematy i informacje o układzie projektu PCB. Stanowi nieocenione odniesienie do zrozumienia i modyfikacji projektu w razie potrzeby.

Dokumentacja testowania i walidacji: Dokumentowanie wyników procesów testowania i walidacji jest kluczowe. Dokumenty te nie tylko pokazują, że system został rygorystycznie oceniony, ale także pomagają zidentyfikować obszary do poprawy.

Dokumentacja konserwacji: Dokumentacja konserwacji zawiera informacje o serwisowaniu i utrzymaniu systemu wbudowanego. Kieruje personel konserwacyjny w rozwiązywaniu problemów i naprawie systemu, zmniejszając czas przestoju.

Dokumentacja zmian: Dokumentowanie zmian i aktualizacji projektu i oprogramowania systemu jest niezbędne do śledzenia modyfikacji i zapewnienia, że nie wprowadzają one nowych problemów.

Dokumentacja zgodności: W niektórych branżach zgodność ze standardami i przepisami jest kluczowa. Kompleksowa dokumentacja jest często niezbędna do wykazania zgodności.

Skuteczna dokumentacja to nie tylko tworzenie zapisów; chodzi o zapewnienie, że każdy zaangażowany w cykl życia systemu może z łatwością zrozumieć, konserwować i rozwiązywać problemy z systemem. Odgrywa kluczową rolę w niezawodności, długoterminowym wsparciu i integralności systemu.

Studia przypadków i przykłady z życia wzięte

W sekcji dotyczącej studiów przypadków i przykładów z życia wziętych badamy praktyczne zastosowania wspomnianych wyżej wskazówek, podkreślając ich znaczenie w osiąganiu niezawodności. Studia przypadków te podkreślają udane systemy wbudowane i sposób, w jaki zastosowały wskazówki w celu zwiększenia niezawodności. Dodatkowo, prezentujemy rolę projektowania PCB w poprawie wydajności i niezawodności systemu.

Analizując przykłady z życia wzięte, możemy uzyskać wgląd w to, jak niezawodność jest osiągana w różnych zastosowaniach i branżach, od samochodowych jednostek sterujących silnikiem po systemy monitorowania urządzeń medycznych i kontrolery automatyki przemysłowej.

Wnioski

W dynamicznym świecie elektroniki i systemów wbudowanych niezawodność nie jest luksusem; to konieczność. Niezależnie od tego, czy w elektronice użytkowej, systemach motoryzacyjnych, urządzeniach medycznych czy automatyce przemysłowej, wskazówki omówione w tym poście na blogu są instrumentalne w tworzeniu niezawodnych systemów wbudowanych. Zrozumienie roli PCB, staranny dobór komponentów, solidny projekt PCB, efektywne zarządzanie energią, odprowadzanie ciepła, testowanie i walidacja, wydajne oprogramowanie i kompleksowa dokumentacja są kluczowymi elementami w osiągnięciu tej niezawodności.

Podczas gdy rozpoczynasz swoją podróż do tworzenia niezawodnych systemów wbudowanych, pamiętaj, że PCB są niedocenianymi bohaterami. Ich projekt, funkcjonalność i integracja są fundamentalne dla sukcesu Twoich projektów. Postępując zgodnie z tymi wskazówkami i przyjmując kluczową rolę PCB, możesz zapewnić, że Twoje systemy wbudowane spełnią lub przekroczą standardy niezawodności wymagane dla Twoich konkretnych zastosowań.

Zobacz więcej